气体槽道流量计的性能测试

引言

节流式差压流量计的应用范围极为广泛,传统的节流件主要有孔板、喷嘴和文丘利管等。它们用于流量计量已有近百年的历史,并且积累了大量实践经验,国内和国际标准化组织也制定了有关的标准。由于孔板流量计结构简单、易于复制,通用性强,价格低廉而获得大量应用。但是,孔板流量计存在量程范围窄,压力损失大,现场安装要求的直管段过长等缺点。因此,科研人员对差压式流量计的研究工作一直没有中断。南京航空航天大学研究出了一种新式节流式差压流量计――槽道流量计。该流量计打破了传统的思维方式,以流线型纺锤体作为节流件,将流体逐渐地节流收缩到管道的内边壁,在调整流动和保持流动稳定方面更胜一筹,使得从根本上大幅提高测量重复性和准确度成为可能,同时显著减少了压力损失。然而,很多专家对流量计的准确度、重复性、量程范围、前后直管段的要求提出了疑问,带着这些问题我们做了测试工作。

1 槽道流量计基本结构与原理

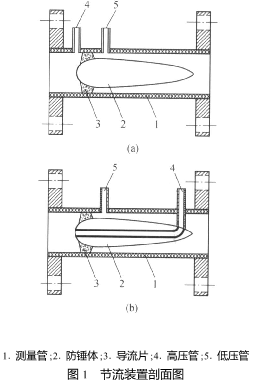

1.1 结构

纺锤体流量计节流设备的主要结构有如图1所示的两种形式。流线型纺锤体沿测量管轴线安装,其几何形状根据流体力学原理精心设计,中部适当位置有一段足够长的等直径段,与测量管的内壁之间形成均匀的环形通道。被测流体首先经过导流片,紧接着进入该环形通道,形成标准的环形槽道流动。槽道流动的优点是压力顺轴线的降落具有良好的线性度,从而提供了非常稳定的低压(静压)。对 于清洁流体,节流设备可采用(b)形式,高压由纺锤体前缘(前驻点)的高压管引出,可以得到最大的差压。(a)形式的节流设备在纺锤体前缘对应的测量管壁处取高压,得到的差压较(b)形式低,但结构简单,适用范围广。

1.2 工作原理

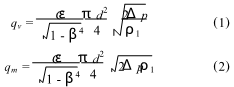

节流式差压流量计用同一形式的流量公式:

式中:qv为体积流量;qm为质量流量;C为流出系数;ε为可膨胀性系数;d为节流件的孔径或等效孔径;D为上游管道内径;β为节流比系数,β=d/D;Δp为差压;ρ1为上游流体密度。

2 槽道流量计检定室内测试结果

我们选择了口径分别是DN100mm和DN50mm两台槽道流量计在检定室进行测试,分别从流量系数与雷诺系数的关系、准确度、重复性、量程范围、前端直管段的影响、前端闸门的影响6个方面进行测试试验。测试地点为胜利油田天然气流量检定站,测试时间间隔为2个月。

2.1 试验标准设备介绍

试验标准设备是音速喷嘴气体流量标准设备,该设备不确定度优于0.27%;采用负压法检定,测试介质为干燥的空气;流量范围为5~2700m3/h;测试流量计口径范围为DN50mm~DN200mm;重复性σ≤0.1%。该设备由中国计量科学研究院考核合格。

2.2 流量系数与雷诺数的关系测试

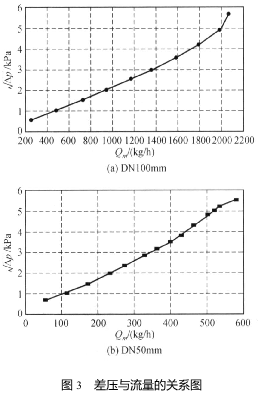

在音速喷嘴气体流量标准设备上分别对DN100和DN50槽道流量计进行检定,排量由高到低均匀地选择10到13个检定点,在每个检定点上分别记录槽道式流量计所指示的差压Δp、压力p、气体温度T和音速喷嘴气体流量标准设备的标准质量流量Qm,最后计算出流量系数K和雷诺数Re。K与Re的关系曲线如图2所示,标准流量Qm与

从图2和图3可以看出,流量系数随着雷诺数的增大呈现出水平直线关系,说明槽道流量计的计量性能非常稳定,有较大的测量范围。槽道流量计差压的平方根与标准流量也是直线关系,这对流量计的产业化生产提供了理论根据。

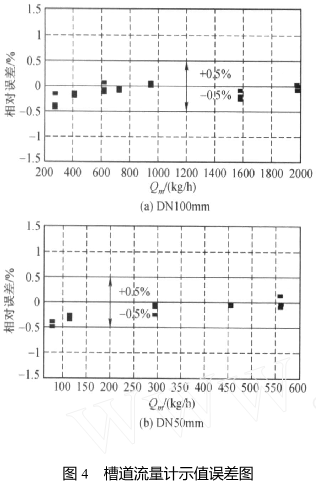

2.3 准确度测试结果

在音速喷嘴气体流量标准设备上,按照JJG640-1994《差压式流量计》检定规程,分别对DN100和DN50槽道流量计,从高流量到低流量依次检定5个流量点,每个流量点检定3次,在检定范围内相对误差与流量的关系如图4所示。从图4可以看出:槽道式流量计用于气体流量测量的准确度可达到0.5%,是目前气体流量测量中准确度比较高的流量仪表之一。槽道流量计的量程比最小为7:1。

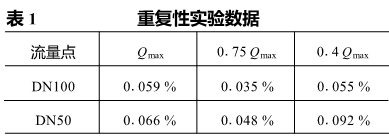

2.4 重复性测试结果

在相同条件下,短时间内分别在Qmax、0.75Qmax、0.4Qmax等3个流量点,在音速喷嘴气体流量标准设备上重复测量10次,计算每个流量点的重复性,最后从3个流量点的重复性中找出最大的数据。试验数据如表1所示。槽道式流量计重复性小于0.1%。

2.5 直管段测试结果

在已经检定准确的DN100和DN50槽道流量计入口前端分别依次安装1D~8D直管段,在直管段后直接安装由4个标准弯头组成的“U”型管,对每个直管段分别在Qmax、0.7Qmax、0.4Qmax3个流量点在标准设备上标定,每个流量点标定3次,最后记录下标准质量流量和仪表显示的质量流量及相关数据,根据仪表的误差找出影响槽道流量计最小直管段长度,槽道流量计相对误差与直管段长度的关系图如图5所示。从图5可以看出槽道流量计前直管段最小需要5D。

图5 示值误差与直管段关系图

2.6 阀门影响测试结果

在槽道流量计前安装6D直管段,在直管段前安装碟型阀门,阀们开度分别按满度的100%、90%、80%、70%、60%、50%、40%、30%开启,在 50%的流量点上进行检定,最后记录标准流量和仪表显示流量,计算阀门影响带来的误差,如图6所示。从图6可以看出,槽道流量计前端阀门开度对流量计的误差影响很大,在流量计运行时,流量计前端的阀门开度至少大于80%。

图6 示值误差与阀门开度关系图

2.7 稳定性测试结果

把标定准确的槽道流量计安装在油田现场,用于天然气生产和天然气消耗计量,在露天现场运转60天后,拆卸回检定室重新检定,测试结果如图7所示。从图7可以看出,槽道流量计稳定性较好,DN100和DN50两种口径的流量计都有不同程度的漂移。漂移的主要原因是仪表使用的差压变送器和温度变送器有漂移,槽道流量计本身没有漂移。

3 结论

从槽道流量计检定室内测试可以看出,该流量计流量系数平稳,重复性小于011%,测量天然气流量的准确度为015%,量程范围为7:1,准确度和量程范围都有提高的空间;该流量计具有自整流的功能,从而可以大大缩短传统差压流量计所必须的上下游较长的直管段,经检定室直管段影响试验,前直管段可以降低到5D;该流量计完全避免了流动分离,压力损失较孔板流量计显著减小;该流量计的节流件具有良好的流线型,不仅避免脏物的堆积,而且不易磨损,但是对上游的阻尼元件要求较为严格。槽道流量计是一种新式差压流量计,并且可以作为标准表使用。

参考文献

1 邓茂焕.节流式差压流量计的发展和现状J.工业计量,2002,(6):30-32

2 孙延祚.“V”型内锥式流量计J.天然气工业,2004,24(3):105-110

3 刘跃.内锥流量计的探讨J.自动化仪表,2004,25(3):38-42

4 徐有恒,等.基础流体实验M.上海:复旦大学出版社.1990:13-18

苏公网安备 32058302001350号

苏公网安备 32058302001350号